24小时服务热线

广州市天河区科林路18号6栋301-677房

【公司信息】:

东莞市博一家具有限公司成立于2002年,公司坐落于交通便利的东莞市塘厦镇清湖头高丽工业区友谊路1、3号。工厂占地面积约5万平方米,现有员工500多人。多年来致力于办公家具开发、设计、生产和销售,并拥有75项全球专利。产品类型以办公椅为主,产品定位于中高档。产品配件等主要是自行设计开发,以出口为主,现主要销往欧洲、美洲、东南亚、中东地区以及中国大陆、香港和台湾。深得客户与消费者信赖与好评。

【行业类型】: 家居行业-家具

【项目背景】:

【解决策略】:

一、组织架构调整

1.改善前的工作习惯:

有IE改善科室(PIE),只设有一个组长,隶属于研发部,除了完成部门内部需做的作业指导书,对生产现场的异常处理也仅局限于工装夹具、模具的改善。真正的工艺问题无法及时反馈,也没有相应的改善小组。

2.改善后新的做法:

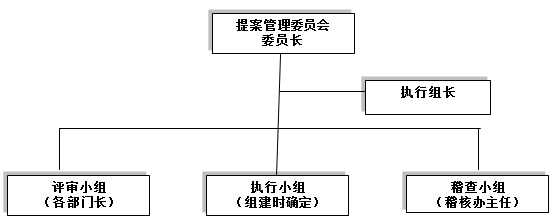

组建博一提案改善管理委员会,由总经理担任委员长,生产二部经理李强(兼管PE课)任委员会执行组长。从组织上保障IE提案活动是一种公司级的管理活动,有公司高层的直接参与,从而保证活动能够得到重视与推动。

二、运作流程调整

1.改善前的工作习惯及问题:

没有IE改善的流程制度,就算有现场班组长提供改善建议,也没有相关改善记录、表单,也没有具体责任人跟进和落实。

2.改善后新的做法:

制订《IE提案管理制度》,对IE提案改善活动的提案上交、提案审核、提案推进、数据的核查、激励方式、提案改善的结案等工作流程进行明确的规定与要求。

三、IE改善的具体操作动作

1.改善前的工作习惯:

(1)没有明确IE改善的范围,也没有明确如何反馈改善建议、提案;

(2)没有明确IE改善的主体,也没有具体IE改善的提案表单;员工都是迫于工艺问题已经严重影响工作效率,才反馈给工艺组进行改善,也没有明确各部门改善提议的任务;

(3)即便现场班组长有改善的建议反馈给IE部门,也没有具体的跟进责任人和完成时间;最终导致改善建议不了了之。

2.改善后新的做法:

|

针对问题 |

管理改善动作 |

|

没有明确IE改善的范围,也没有明确如何反馈改善建议提案 |

为了确保员工掌握改善方法,如何能发现改善点,定期组织相关知识技能培训。 |

|

没有明确IE改善的主体,也没有改善的提案表单,没有改善提案的任务 |

召开IE改善启动大会,会上明确提案提交的责任人不仅是管理人员、也不仅是技术人员、品质人员,活动的主体是一线的员工。 |

|

在前期为了打消一些人的观战情绪,采取给各部门负责人下达硬性指标,规定各部门每周最少提案提交数,达不成者,要追究责任。 |

|

|

为了保持员工IE提案提交的积极性,只要提交提案,就给予奖励,后面再进行提案内容的质量要求。 |

|

|

没有改善提案的跟进责任人和具体的改善完成时间 |

为了掌握了解各个经过评审的提案推进度,编制了《提案改善阶段进度表》。 |

根据上述动作的运作,就形成了博一家具从改善提案到提案跟进的主要动作。

四、工艺改善重点项目分析

1.改善前的工作习惯:

(1)只是凭经验知道哪个车间是瓶颈,没有对整个工艺流程进行分析;

(2)具体到每个瓶颈问题卡在哪里,没有进行具体分析;

(3)即便知道了瓶颈问题的严重程度,也没有采取具体的动作进行改善和跟进。

2.改善后的新的做法:

(1)通过分析,确定重点工艺改善项目为木工组的品质和扶手组的产能;

(2)组织车间一线员工、技术人员成立攻关小组,分析瓶颈的具体问题点。

木工组品质攻关的具体动作:

|

针对问题 |

管理改善动作 |

|

印孔不标准,有错位、漏印、无自检互检动作、无操作细则; |

对所有印孔、钻孔人员实行定人、定岗制,并列出详细的操作说明及注意事项。 |

|

木板制作弧度不一致、反翘、无标准、凭借经验生产; |

首检的制作:当天做次日首样,由QC确认,生产组长及QC组长跟进。 |

|

没有专人处理与跟踪每天的不良项及后期的改善措施; |

1.每天最大比例不良项,生产组长负责采取有效改善措施; 2.IPQC每天负责跟踪,IPQC组长负责确认。 |

|

品质不够重视、没有对优秀员工进行有效的激励; |

制作品质自检互检每日之星(人员为表现最优秀的员工)。 |

|

没有对推行方案、动作进行跟进,也不总结、调整; |

1.每天统计攻关数据并在协调会上通报; 2.小组成员每周召开一次品质总结会,对方案的执行动作进行总结、调整。 |

|

201扶手,扶手组装时需要用电钻钻孔,生产效率低易钻坏外壳,导致品质事故; |

1.更改扶手外壳模具,在注塑时一次性成型,减少钻孔动作,提升生产效率; 2.模具成型,外观效果好,提升产品品质; 3.组装加工工价在原有基础上每套减低0.05元。 |

|

因产品外观相似,装配时极易弄混导致客诉 |

1.在模具上增加编码区分,杜绝此类型客诉,提升产品品质; 2.每块背钢板需要增加冲压印字工序加工价格:0.3元/PCS 。 |

|

泡棉密度为80密座垫泡棉底部为实心,座感差,单重:950g |

1.将泡棉密度改为65密; 2.将泡棉模具加凸点,成型时底部减胶,单重:870g,减低成本80g/pcs 。 |

|

腰靠后盖与腰靠调节旋钮配合过松,易脱落造成客诉 |

修改产品结构,将腰靠调节旋钮配合孔径由¢3.6mm缩小至¢3.3mm。 |

五、改善动作必须要求反复检查

1.改善前的工作习惯:

随意检查或者不检查攻关动作是否执行,检查也没有结果记录和数据统计,不关注每一次动作执行的好坏,每天的改善动作是否执行,不完全确定。

2.改善后新的做法:

|

针对问题 |

管理改善动作 |

|

随意检查或者不检查攻关动作是否执行 |

通过稽核的全程介入,对各关键点进行频繁的稽核检查,对典型事件召开案例分析会,为整个流程的导入与正常运作保驾护航。 |

|

检查也没有结果记录和数据统计 |

1.为了激发员工的提案激情,稽核员在抓提案改善动作落实的同时,狠抓提案的奖励落实,确保奖励及时发放,并及时在公司宣传栏和车间相关班组的看板上张贴; 2.对于在过程中典型的事例召开案例分析会。 |

|

不关注每一次动作执行的好坏,每天的改善动作是否执行不完全确定 |

1.运作一段时期后,把生产班组长及品质系统与PE课人员纳入管理委员会成员,把指标下移至班组长级别,同样的,对没达成指标任务的,进行责任追究。 |

六、改善动作必须要求反复总结和评价

1.改善前的工作习惯:

不统计每天的改善数据,不每天对改善情况进行总结,凭感觉评价或不评价每天改善动作的效果。

2.改善后新的做法:

|

针对问题 |

管理改善动作 |

|

不统计每天的改善数据,不每天对改善情况进行总结,凭感觉评价或不评价每天改善动作的效果 |

1、对于结案的提案,组织相关人员进行检查验证,最后提交总结报告,经总经办审批后申请奖金。每周进行总结。 |

|

2、提案改善结案的管理,结案不是结束,发了奖才是改善的真正开始。通过总结,将改善过程中有效的动作提取,编制成动作控制卡或SOP文件固化下来。 |

通过IE提案管理委员会组织的建立、《IE提案管理制度》的推出,以及稽核强力介入推动流程制度的落实,使员工最终养成进行改善的习惯,由一开始的强制硬性要求到员工的自动自发的主动去搞改善,达到习性再造的目的,建立起一种员工关注自己工作、关注自己的动作,并自动自发的,不断改善的,一种良性的企业文化 。

【项目成效】:

2012年2月~7月提案完成总数:324单;月平均:54单,截止到7月12日,结算的提案,产生年效益 330158元。

|

项目 |

调研前(平均数) |

7月 |

提升比例 |

|

月产量出(台/月) |

28773.5 |

35359 |

22.89% |

|

平均日产量(台/日) |

973.7 |

1414 |

45.22% |

|

人均日产量台/人/天 |

2.08 |

3.22 |

54.81% |

24小时服务热线

广州市天河区科林路18号6栋301-677房