24小时服务热线

广州市天河区科林路18号6栋301-677房

【公司信息】:

深圳市金立翔科技有限公司是一家集LED显示产品的软硬件研发、生产制造、产品销售、工程服务、设备租赁于一条龙服务的综合性高科技企业,位于广东省深圳市宝安区,拥有6000多平米现代化厂房,公司彩砖、彩晶、彩幕、彩帘等专利产品所打造的“LED数字舞台”开创了LED显示产品融入文化领域的先河,先后通过了ISO9001:2000体系认证和CE、UL等认证 ;是文化、演艺及体育等领域LED行业的佼佼者和声名远扬的行业先锋。

【行业类型】: 电子行业

【项目背景】:

1、公司4月底承接了一个LED显示屏项目,且须在7月15号前交6000平方米(120000套)彩屏产品、配套控制系统及软件。

2、截止6月13号各生产部门生产任务都不明确,人员设备产能负荷不清楚,采购每天需要回厂多少种物料,数量都不太清楚,PMC对车间生产状况不了解,生产处于混乱的状况,公司董事长亲自盯此项目的进度,要求从5月20号开始每天组装成品150平米(300套),但是到了6月13日1平米(2套)都没有组装出来。

【解决策略】:

一、邦有道企业管理统计分析关键数据

产能需求目标:

A:6月15日--6月30日完成4000平方米(8000套)

B:7月1日—7月15日完成2000平方米(4000套)

攻关前装配车间日产量仅300套;组装车间日产量仅200套,无法满足紧急交期订单的产能需求。

二、制定产能品质问题的解决思路和具体动作:

(一)、深入现场,了解产能、品质的问题点

1.实施前的工作习惯:

只知道当下任务很艰巨,但具体的生产进度、物料状况、产能负荷都不清楚,导致整个紧急订单生产无从入手。

2.实施后的做法:

(1)深入PMC,找PC提供“6000平米彩屏”项目进度计划表及车间生产计划表;

(2)深入PMC,找物控提供“6000平米彩屏”项目物料请购计划表、急料表;

(3)深入制造部,找各车间(注塑、CNC 、装配、SMT、组装)主管调查生产进度及车间设备、人力产能情况;

(4)深入研发中心,找研发部要求提供BOM表。

(二)聚焦讨论、分析主要原因

1.实施前的工作习惯:

影响整个彩屏项目按期交货的因素不清楚;哪些问题是瓶颈问题不清楚。

2.实施后新的做法:

深入现场调查后,召集管理人员一起讨论分析,确定影响彩屏项目按时交货的主要因素如下:

(1)项目施工配置方案(屏体、电源分配器、主控、光纤信号分配器、线材)不明确、BOM表发行版本未受控(PMC、采购、研发的BOM表都不同);

(2)装配车间、SMT车间、组装车间(防潮处理、焊接工序、组装工序、调校工序)产能不足;

(3)物料采购不知每天该到多少数(灯板、驱动板、连接角、中梁电源、长短边梁、中梁、机箱供应能力低下无法满足生产)。

(三)改善对策和具体动作

实施后新的做法:

|

针对问题 |

具体动作 |

|

无人统筹瓶颈问题的解决,最终,管理人员漠视问题的存在,把异常当正常。 |

1、制定攻关方案,并于6月13日召开6000平米彩屏项目交期攻关启动会议对攻关方案进行讨论; |

|

2、6月14日,召开6000平米彩屏项目交期攻关动员大会,由各部门主管及攻关小组成员对攻关活动中要完成的目标立军令状并上台立誓; |

|

|

BOM不准备;无人负责修订。 |

1、确定研发部于6月15日前重新确认核对BOM表并发行; |

|

各车间产能不清楚,影响瓶颈工序产能的因素不明确。 |

1、依项目各车间承制产品之标准产能、以产品最终交期为基准组装工序之日组装产量为基数向SMT车间、镀膜工序、焊接工序、装配车间、CNC车间、注塑车间倒推进行产能负荷分析; 6000平米彩屏项目产能负荷分析; |

|

2、依产能负荷分析得出各自车间需新增的人员、设备、工具等; |

|

|

3、依6000平米彩屏产能负荷分析表,结合BOM表倒推得出各工序物料需求情况,得出重点物料采购跟进表; |

(四)攻关过程中的异常处理

1.实施前的工作习惯:

(1)瓶颈工序产能无人协调和解决,影响后工序配套。

(2)工艺问题影响瓶颈工序产能,无人及时跟进解决,造成瓶颈工序效率低;

(3)品质异常无人协调解决,造成频繁返工和浪费,产出低。

2.实施后新的做法:

|

针对问题 |

具体动作 |

|

瓶颈工序产能无人协调和解决。 |

1、装配车间:新增人员20人,由原来的单班改为双班生产;

2、SMT 车间:新增贴片外协供方6家;

3、组装车间:新增人员12人,镀膜、浸胶工序双班生产; 新增镀膜设备2台; |

|

工艺问题影响瓶颈工序产能,无人及时跟进解决。 |

1、SMT测试治具新增2套,定位方式变更,提升效率;

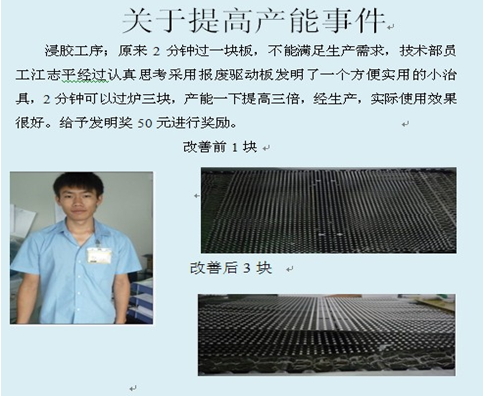

2、灯板组浸胶工序过炉工艺改良,过炉治具新增,由原来的一次一块改为一次三块;

3、灯板组焊接工序焊接工艺改良,新增黄腊板防止灯板、驱动板在焊接时脱落; |

|

品质异常无人协调解决,造成频繁返工和浪费 |

1、A. 6月15日6000平米彩屏项目攻关方案启动后,前后工序产能得到大幅度提升,但是到6月22号组装成品产量却没有得到提升。分析得知过波峰焊设备焊接不良100%,灯板组焊接不良率最高达70%,因产品合格率低,维修工位8人无法对应上工序流出来的不良,甚至需组织达30人的维修组。

B. SMT车间、组装车间各有设功能测试岗位归车间管理,但无人对数据做分析;

C. 功能测试不良的产品堆积,严重影响生产效率。 |

|

2、临时调整:

A、将原属车间管理之测试岗位员工划归品质部管理;

B、责成品质部负责SMT功能测试、组装后焊功能测试产品不良率数据统计,并对不良数据进行汇总分析;

C、稽核中心调1人进行专职蹲点录像,从员工动作着手分析不良原因。 |

(五)攻关过程必须频繁进行总结和激励

1.实施前的工作习惯:

攻关过程中不做小结,不清楚进度和异常,也不做奖罚。

2.实施后新的做法:

|

针对问题 |

具体动作 |

|

攻关过程中不做小结,不清楚进度和异常,也不做奖罚。 |

攻关日小结:

1、攻关会议:每天9:30由项目组老师定时召开攻关日小结会议;

2、日生产计划:每天9:30由PMC部依注塑、CNC、装配、SMT、组装制定并发放车间日生产计划;

3、生产日报提报:每天9:00前各生产车间提交生产产量;

4、采购到货进度跟进,仓库每天9:00前提交日收货明细表;

5、品质攻关数据变化:

A.品质攻关目标数据推移表 B.品质攻关焊接数据及奖罚明细表

6、组装产能数据变化:

A.6000平米彩屏组装产能推移表 |

攻关现场激励(照片)

【项目成效】:

|

项目内容 |

车间 |

攻关前(数据) |

攻关后(数据) |

备注 |

|

日产量

(套数) |

装配车间 |

300 |

750 |

增加150% |

|

SMT车间 |

3600 |

5200 |

(含外协) |

|

|

组装车间 |

200 |

300 |

增加50% |

|

|

灯板排针测试合格率 |

SMT车间 |

14.5% |

8.94% |

提升38.34% |

|

灯板组测试合格率 |

组装车间 |

41.38% |

25.88% |

37.45% |

24小时服务热线

广州市天河区科林路18号6栋301-677房